数字化生产赋能传统制造业 八戒合心智能制造共享工厂引领网络工程设计新变革

人民网报道了八戒合心智能制造共享工厂的创新实践,展示了数字化生产如何为传统制造业注入新活力,特别是在网络工程设计领域的应用探索。这一模式不仅为行业提供了可复制的转型样本,也为中国制造业的智能化升级开辟了新路径。

一、共享工厂模式:破解传统制造业转型痛点

传统制造业在向智能化转型过程中,常面临资金投入大、技术门槛高、人才短缺等挑战。八戒合心智能制造共享工厂创新性地采用“共享”理念,通过整合产业链资源,为中小企业提供从设计、生产到运维的一站式数字化服务。工厂配备先进的数控机床、工业机器人及物联网设备,企业可按需租赁生产线,大幅降低智能化改造成本。

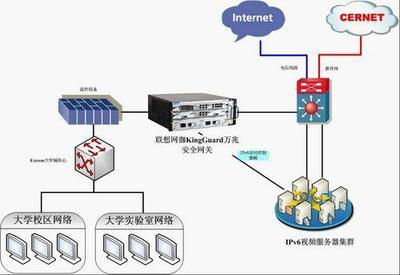

二、网络工程设计:数字化赋能的神经中枢

在网络工程设计方面,共享工厂构建了全流程数字化系统。通过三维建模、虚拟仿真技术,工程师可在云端完成产品设计与工艺规划,实现“数字孪生”。工厂内部部署5G专网,确保设计数据与生产设备实时同步,缩短研发周期约40%。基于大数据分析的设计优化系统,能根据历史数据智能推荐最优方案,提升设计效率与产品可靠性。

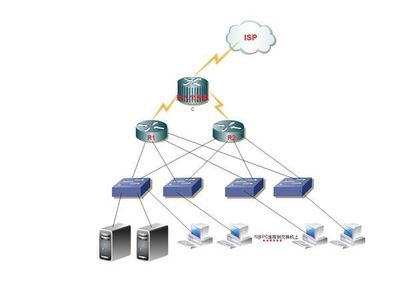

三、全链条协同:从“制造”到“智造”的生态重构

该工厂通过工业互联网平台,打通了设计、采购、生产、质检等环节。供应商可实时查看生产进度,灵活调整物料配送;客户可通过APP追踪订单状态,参与设计反馈。这种透明化协作模式,使传统制造企业能够快速响应市场变化,实现小批量、定制化生产。据统计,入驻企业的平均生产效率提升35%,运营成本降低22%。

四、人才培养与产业孵化:构建可持续创新生态

八戒合心不仅提供生产服务,还联合高校设立实训基地,培养兼具网络工程与制造知识的复合型人才。工厂定期举办技术沙龙,促进企业间的经验交流。通过设立创新基金,扶持具有潜力的智能制造初创团队,形成“孵化-加速-产业化”的良性循环。

五、行业启示与未来展望

八戒合心的实践表明,数字化不是简单的技术叠加,而是通过共享经济思维重构制造生态。随着5G、人工智能等技术的深度融合,未来智能制造共享平台将向“云端设计、边缘执行、全局优化”方向发展。专家建议,政策层面应进一步鼓励跨界合作,完善数据安全标准,推动更多传统制造业拥抱数字化浪潮。

在数字经济与实体经济深度融合的背景下,八戒合心智能制造共享工厂为代表的创新模式,正以网络工程设计为切入点,重塑传统制造业的价值链条。这不仅是一场技术变革,更是一次生产关系的革新,为中国制造业高质量发展提供了生动注脚。

如若转载,请注明出处:http://www.defcasefoot.com/product/66.html

更新时间:2026-02-24 12:51:55